Beton Üretimi

Beton için gerekli olan çimento ve agrega, ayrı sanayi dallarında hazırlanır. Son adım, karışımın hazırlanıp betonun kullanılması safhasıdır. Uygun karışım oranlarının seçilmesi; ekonomi, işlenebilme, mukavemet, dayanıklılık ve görünüş gibi özelliklerin dengeli elde edilmesini sağlar. Bunlar kullanıldığı yere göre değişir. Agreganın durumuna, çimento cinsine göre pekçok karışım oranı hesap metodu teklif edilmiştir. Karışım suyunun çimento miktarına oranı, betonun mukavemetine tesir eden en önemli bir etkendir. Diğer önemli bir etken de beton içindeki hava miktarıdır. Bu miktar normal betonda yaklaşık % 0,3-3 civarındadır. Bu iki tesir beton kalitesinin kontrolünde en önemli iki faktörü teşkil etmektedir. Ayrıca beton karışımın homojen olarak elde edilmesinde de önemlidir.

Karıştırma işi, inşaat yerinde betoniyerlerle gerçekleştirilir. Bazı özel durumlarda karışım, küreklerle de yapılabilir. Genel olarak karışımı meydana getiren çimento torba, agrega ağırlık (veya bazı hallerde görünen hacim) ve su da hacim olarak ölçülür. Karışımı hazırlayan (veya hazır beton satan) merkezi kuruluşlar da mevcuttur. Buraya yapılacak istek karşılığında, kullanıma hazır, istenen kalitede karışım, inşaat yerine getirilir. Karışım, sabit karıştırıcılarda yapılabildiği gibi, hareketli karıştırıcılarda da gerçekleştirilebilir. Bu çeşit merkezi beton santrallerinin faydası, karışımın kontrollü olarak yapılmasıdır. Uygun kum ve çakıl bulunduğunda kolayca iyi kalitede beton elde edilebilir.

Karışımın homojen bir şekilde elde edilmesinden sonraki yapılan iş, bunun yerleştirilmesidir. Eğer hazırlanan karışım döküm yerine yakın değilse bunun bu yere iletilmesi gerekir. Bu işlem araba ve kova veya pompa kullanılarak da gerçekleştirilebilir. Kalıba yerleştirilen karışımda bulunan hava kabarcıkları titreştirici kullanılarak çıkarılabilir ve betonun iyi yerleşmesi sağlanabilir. Küçük işlerde, şişleme de tatbik edilebilir. Titreştirme, dış merkezli bir kütlenin bir eksen etrafında döndürülmesi suretiyle elde edilir. Bu vibrasyon denilen titreştirme, beton içinde yapılabildiği gibi, kalıbın titreşimiyle de elde edilebilir.

Betonun elde edilmesinde en son adım, dökülmüş betonun bakımı ve sertleşmesidir. Sertleşme portland çimentosunun hidratasyonu, su ile kimyasal reaksiyona girmesi sonucu meydana gelir. İlk günlerde nemli şartların belirli süre devam ettirilmesi önemlidir. Bunun için betonun dış yüzü, su ile ıslatılabileceği gibi, nemli örtüler de kullanılabilir. Tam hidratasyonun elde edilmesi için çimento türü ve sıcaklığa bağlı olarak uzun bakım süresine ihtiyaç duyulabilir. Çoğu hallerde yedi gün kafidir. Genellikle betonun suyunun buharlaşması sonucu sertleştiği zannedilir. Gerçekte bu doğru değildir. Su olmaksızın ne hidratasyon ne de sertleşme olabilir. Su, çimentonun hidratasyonu sonucu kaybolur ve ancak fazla suyun buharlaşmasına müsaade edilebilir. Betonun geçirdiği devrelerdeki kimyasal reaksiyonlar oldukça karmaşıktır.

Artık üretilen betonlarda oluşan sorunlar nedeni ile üretilen katkı malzemeleri kullanılmaktadır. Bu katkılar hem betonun mukavvemetini yükseltip suyun zararlarından korur hem de katkının kıvamına göre akışkan ya da donuk olmasının ayarlanmasını sağlar.

Betonun Korozyonu

Betonun korozyonuna çoğunlukla dış ortamdaki agresif ögeler neden olurlar. Bunun yanında betonu oluşturan bileşenlerin de bazı durumlarda tepkimelere girişmesi olasıdır. Alkali-Agrega tepkimesi gibi. Bu tür iç korozyon olayları dış ortama bağlı olarak şiddetlenebilir.

Betonun doğal kimyasal zararlara karşı dayanıklı olması, fizikokimyasal dış etkenler sonucu niteliklerini kaybetmemesi gerekir. Bunun için yeterli kimyasal dayanıma (dayanıklığa) sahip bulunması istenir. Çimentoyla yapılmış herhangi bir elemanın çimentoyla yapmış olduğu reaksiyon sonucunda zamanla mukavemeti artacağına azalmamalıdır.

Beton çeşitli zararlı etkiler altında bir takım kimyasal reaksiyonlar nedeniyle sahip olduğu mukavemeti zamanla kaybedebilir. Bu durumda yapı betonun maruz kaldığı kuvvetlere dayanamamanın bir sonucu olarak, kısmen veya tamamen yıkılır veya kullanılamaz hale gelir.

Fiziko-kimyasal bir süreç olan Karbonatlaşma ise ortamın alkalinitesini düşürerek koruyucu oksit tabakasının tahrip olmasına neden olur. Betonun alkalinitesi, hidrate olmuş çimentonun içerdiği Ca(OH)2 ile sağlanır ve pH 12 civarındadır. Ancak Ca(OH)2 zamanla havadaki CO2 ile reaksiyona girerek CaCO3'e dönüşür ye pH 8'in altına düşebilir. Atmosferdeki miktarı hacimce %0.03 olan C02'nin kırsal bölgelerde bile karbonatlaşmaya olan etkisi söz konusudur. CO2 konsantrasyonu arttıkça karbonatlaşma oranı artmaktadır. Karbonatlaşma derinliğinin birkaç mm ile sınırlı olduğu bilinmesine karşın kusurlu betonda, herhangi bir mekanik zorlama olmaksızın çatlaklar oluştuğundan, karbonatlaşma derinliğinin 10 cm'den fazla olduğu tespit edilmiştir.

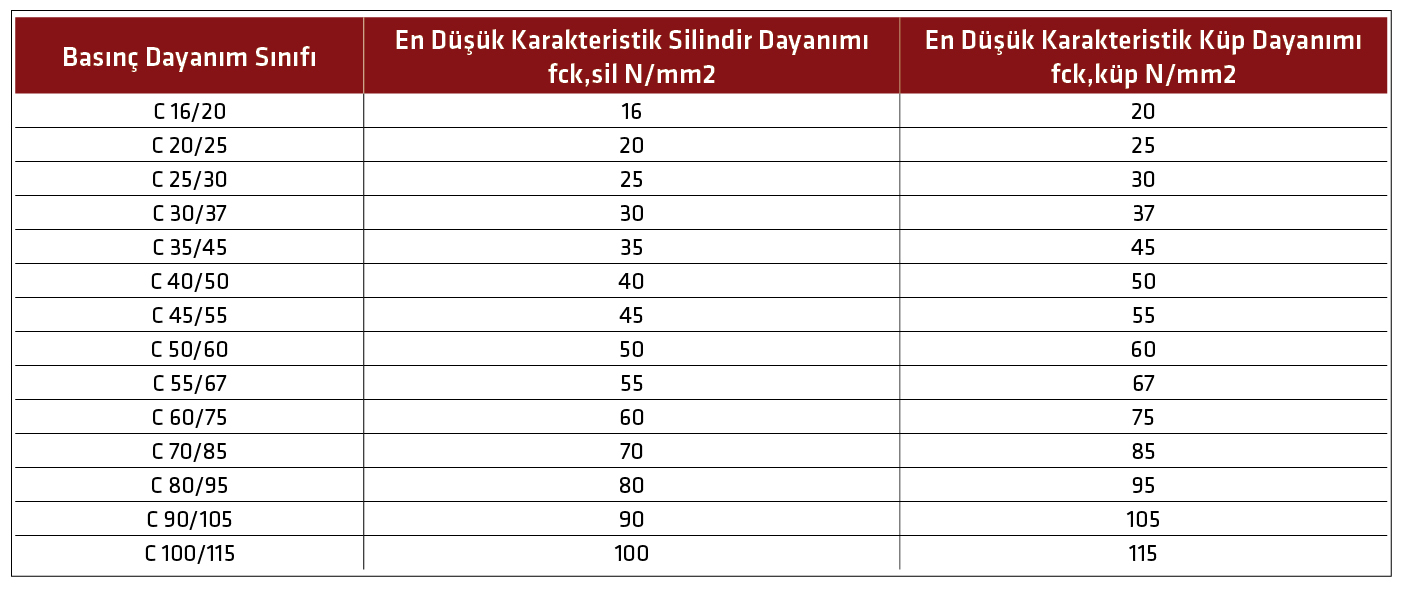

Beton Sınıfları

Betonun standart basınç dayanımı 28 gün boyunca 20°C sıcaklıkta ve %100 nemli ortamda kür edilen, çapı 150 mm, boyu 300 mm olan silindir numunelerin eksenel basınç altındaki dayanımı olarak tanımlanır. Gerilme cinsinden ifade edilen dayanım, kırılma yükünün, silindir alanına bölünmesi ile elde edilir. Beton sınıfları concrete = beton kelimesinin baş harfi olan "C" ile ifade edlir. Örneğin C20, 28 günlük karakteristik basınç dayanımı 20 MPa yani 200 kgf/cm² olan betondur.

Vibrasyon

Vibrasyon

Betonu titreterek veya sallayarak beton içerisindeki havayı dışarı çıkarmaya yarar.Titreme,agregalar arasındaki sürtünmeyi geçici olarak bozarak betonun daha akışkan olmasını sağlar.

Daha sıvımsı bir hal alan beton daha kolay sıkışıp yerleşir.Sonuçta,daha yoğun,daha güçlü ve daha dayanıklı bir beton oluşur.Vibrasyon işlemi bittiği an tekrar beton içerisinde malzemeler arasında sürtünme etki etmeye başlar.

Ayrışma(Segregasyon)

Betonun içerisindeki ince ve kaba malzemenin birbirinden ayrı dağılmasıdır.Bu durum betonda homojen yapıyı engellediği için dayanıksızlığa neden olur. Vibrasyonda dikkat edilmesi gereken hususlar;

1.Demir ucu beton içerisine hızlıca daldırmak gerekir.

2.Demir ucu beton dışarısına yavaşça çıkarmak gerekir.

3.Kalıplara kesinlikle demir uç temas etmemelidir.

4.Vibratör betona düşey olarak daldırılmalı ve daldırma aralığı vibratörlerin etki yarıçaplarına bağlı olarak 45-50 cm'yi geçmemelidir.

5.Hareket halkaları birbirlerine çakışacak şekilde vibrasyon yapılmalıdır.Vibrasyon esnasında vibratörün her defasında bir önceki tabakaya 10 cm kadar girmesi tabakaların kaynaşmasını sağlar.

6.Vibratör ucu ile beton yatay hareket ettirilmemelidir.

Betonun Yerleştirilmesi ve Bakımı

Betonun gerekli dayanımı ve dayanıklılığı kazanması için sadece betonun doğru olarak siparişi ve teslimi değil, ayrıca betonun doğru bir şekilde yerleştirilmesi ve bakımının yapılması gerekmektedir.

Beton kullanıcısı TS 1247 ve TS 1248’ e göre beton bakımını yapmalıdır. Zira yapılan araştırmalarda bakımı yapılmamış betonların veya iyi sıkıştırılmamış betonların dayanımlarının düşük olduğu gözlemlenmiştir.

İyi beton elde etmek için aşağıda bahsedilen hususlara dikkat edilmelidir:

1. Betonun Yerleştirilmesi

1.1. Beton Yerleştirilmeden Önce Yapılacaklar

* Betonun nasıl yerleştirileceği önceden tespit edilmelidir.( mikser-pompa-kova-vinç gibi)

* Kalıplar sağlam, temiz ve yağlanmış olmalıdır.

* Yer betonu dökülecekse zemin döküme uygun hale getirilmelidir. 15 cm derinliğe kadar zemin nemlendirilmelidir.

1.2. Beton Yerleştirilmesi Sırasında Yapılacaklar

* Beton kalıba yüksekten dökülmemelidir(en fazla 1 metre). Bu ayrışmaya ve kalıbın patlamasına neden olur.

* Beton yatay tabakalar halinde dökülmelidir.

* Kolon ve perde gibi yatay elemanlar üç defa da doldurulmalıdır.

* Beton yerleşeceğe yere yakın bir bölgeye dökülmelidir.

* Betonu sıkıştırmak için vibratör kullanılmalıdır.( Yeni Deprem Yönetmeliği’nde vibratör kullanımı zorunlu kılınmıştır.)

Vibratör Çeşitleri: Genelde saniyede (hertz) ya da dakikada (vpm) oluşan titreme sayısına göre sınıflandırılırlar. Bir vibratörün frekansı takometre ile ölçülür. Betonu içten ve dıştan olmak üzere iki şekilde vibrasyona maruz bırakabilir:

1.) Dıştan Vibrasyon: Kalıp vibratörleri de denir. Kalıba dıştan monte edilerek kullanılan vibratörlerdir. Daha çok prefabrik elemanlarda kullanılır.

1. Elektrikli Vibratörler

2. Havalı (pnömatik) Vibratörler

3. Hidrolik Vibratörler

Bu vibratörler kalıbın üzerinde önceden belirlenmiş yerlere bağlanırlar ve betona değmeden titresim yaparlar.

Dış vibrasyonun avantajları şunlardır:

* Oturması, yayılması az olan ve iç vibratörlerin tesir edemeyeceği daha kuru harcın sıkıştırılmasını sağlar.

* İçindeki donatı çok sık yerleştirildiği için iç vibratörlerin sokulmasına ve çıkarılmasına müsait olmayan betonun vibrasyonuna uygundur.

* Kalite kontrol artar ve de operatör hataları en aza indirgenir.

* Toplam vibrasyon zamanı azalır.

2.) İçten Vibrasyon: Betonun içerisine mekanik vibratör daldırılarak yapılır. Bir diğer adı da dalıcı vibratördür. Şantiyelerde en çok kullanılan titretici tipidir. Agrega boyutu, betonun kıvamı, kalıp ve donatı durumuna göre değişik çaplarda olabilir.

Betonun bakımı bir başka deyişle betonun kürü, beton yerleştirildikten sonra veya beton ürünlerinin imalatından sonra oluşabilecek su kaybını engellemek ve hidratasyon reaksiyonlarının uygun şekilde ve zamanda gerçekleşmesini sağlamaktır. Çimento hidratasyonu günlerce, haftalarca hatta aylarca sürer. Hidratasyon reaksiyonunun devamı için yeterli miktarda su ve sıcaklık gerekmektedir. Bu koşullar sağlanamadığı takdirde betondan beklenen dayanım ve dayanıklılık (durabilite) elde edilemez.

Betonun terlemesi ile kaybolan suyun betona geriden kazandırılması ya da terlemenin olabildiğince düşük seviyede gerçekleşmesi için üç yol izlenir:

* -Su geçirmeyen(naylon-polietilen) bir tabaka ile beton yüzeyi kapatılır.

* -Sürekli olarak betonun yüzeyinin nemli kalması sağlanır. Genelde hortum yada mekanik spreyleme sistemi ile su dökülür ya da su göleti oluşturulur.

* Kimyasal kür katkıları kullanılır.

Özellikle geniş yüzeye sahip beton işlerinde buharlaşma ile kaybedilen su hidratasyon reaksiyonlarının yavaşlamasına neden olacaktır. Bu reaksiyonun sağlıklı şekilde gerçekleşmesi yeterli su ve sıcaklığa bağlıdır. Yukarıdaki resimlerde yüzeyde uygulanacak korumanın su kaybını engelleyeceği açıkca görülmektedir. Geniş yüzeye sahip beton işlerinde yapılacak erken bakım oluşacak plastik rötre çatlaklarını en düşük seviyede oluşmasını sağlar.